Tankerlerde Kullanılan Ekipmanlar ve Kullanımları

08 Mayıs 2023, Pazartesi 23:10

Tankerler genellikle küçük tonajlı olup, tanklarının kaplamasına göre aklınıza gelebilecek bütün sıvı kimyasal maddeleri taşıyan gemilerdir. Bu gemilerde çalışmak büyük riskler içerir. Personeli, kuru yük gemilerine göre 1/2-1/3 oranında daha fazla maaş alırlar. Bu işi zor kılan sık liman, tahliye sonrası tankı yeni yüke hazırlamak ve bunu kısıtlı zaman diliminde yapmaktır. Bu acele yüzünden yapılan en basit hatalar can almaktadır. Gaz ölçümü yapılmadan girilen tankta ölmek, uzun süre kanserojen yükün buharını soluyarak kanser olmak, yıkama esnasında topraklaması yapılmamış aletin tanka sallandırarak spark yapıp tankı patlatması ve personelin zarar görmesi gibi. Yüklenen madde sıvı olduğundan çok dikkat gerektirir. Oluşacak bir taşıntı hem güvertedeki personele hem deoluşacak kirlilik yüzünden şirkete maddi zarara neden olur. Bu gemilerde tanklardaki oksijen oranını belirli bir seviyeye düşürmek için kullanılan inert gaz, erkeklerde iktidarsızlığa sebep olur.

Genellikle yabancı bayraklı oldukları için sosyal güvenlik primi ödenmez. Dolayısıyla personeli sosyal güvenlikten kapsam dışıdır. Başınıza bir kaza gelse, şirketin sizin hastane masraflarınızı karşılama zorunluluğu yoktur. Bunlar yetmezmiş gibi bir de major oil company'lerin (shell, total, bp, chevron, texaco...) denetleme gerginliği vardır.

Sıkı denetimden geçen gemide bütün prosedürlerin takip edildiği, cihazların çalışır olduğu, emniyet kurallarından haberdar olunduğu, sertifikasyon gibi maddeler kontrol edilir. Bulunan kusur büyüklüğüne göre gemiyi kiradan düşüreceğinden gemide gözler her zaman suçlayacak birisini arar. Bu gemiler şehre en uzak limanlara yanaşır ve limanda sadece saatlerle kalırlar.

Tankerler, sıvı yükleri taşımak için dizayn edilmiş deniz aracıdır. Taşıdıkları yüklere göre petrol tankeri, kimyasal tanker ve gaz tankeri gibi türlere ayrılır. Her yönüyle diğer gemilerden farklı olan tankerler, tam anlamıyla işletmeci ve gemi personeli için bir ihtisas konusudur. Genelde tehlikeli yük sınıfına giren maddeler taşıdıkları için çalışan personelin bazı özel bilgilerle donatılmış olması gerekmektedir.Tankerlerde ekipmanlar onaylanmış olmalıdır.

Telefon/Kamera Kıvılcımlara neden olabileceğinden ve yanıcı gazları tutuşturabileceğinden, kişisel cep telefonu, kamera ve benzeri ekipmanlar asla güvertede taşınmamalıdır. Sigara kullanımı, Yasak alanlarda sigara içilmesi nedeniyle geçmişten günümüze birçok yangın meydana gelmiştir. Bir gemi adamı her zaman sigara ile ilgili tüm talimatlara uymalı ve yalnızca izin verilen belirlenmiş alanlarda sigara içmelidir. Not olarak da belirtilmelidir ki birçok şirket politika gereği gemilerde sigara içilmesine izin vermemektedir. Yıldırım, Geminin yakınında bir fırtına varsa, kargo operasyonları derhal durdurulmalıdır.

Tankerlerin emniyetli işletimleri, personelin bilgili ve eğitimli olmasına bağlıdır. Günümüzde popülaritesi artmakta olan tankercilik ülkemizde de oldukça önemli konulardan biri olması sebebiyle diğer gemilerden farklı bazı düzenlemeler içermektedir. Onaylanmamış el fenerleri Gemi insanları arasında yeni bir gemiye katılırken kendi el fenerlerini almak yaygın bir uygulamadır. Tankerlerde ise yalnızca EXX-approved (explotion proof) el fenerleri taşınmalıdır. Tankerde çalışacak gemi insanlarının diğerlerinden farklı olarak sahip olması gereken bazı sertifikalar vardır. Bu sertifikaların zorunlu tutulması tankerciliğin bir ihtisas konusu olduğunu açıkça vurgulamaktadır.

Tanker Gemileri teçhizatlarını aşağıda belirtildiği şekilde sıralayabiliriz.

1. Yük Devre sistemleri ve valfler

2. Pompalar

3. Emergency stop

4. Seviye alarmları

5. Gaz ölçer cihazları

6. Tank ölçüm sistemleri

7. Buharlaşma devreleri ve sistemleri

8. İnert gaz sistemleri

9. Tank yıkama sistemleri

10. ODME ( oil discharging monitoring equipment)

11. Yük ısıtma sistemleri

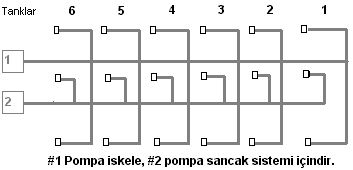

Ring (Dairesel) Sistem

Bu sistem bütün tankları dolaşan bir ring ile bu ringin sancak ve iskele taraflarını birleştiren kollardan (cross-over) oluşur. Devrelerin üzerlerinde bulunan ve çoğu kere yaptıkları işlere göre adlandırılan valflerle bütün tanklara her türlü yükleme boşaltma operasyonu yapılabilir. Baş ve kıç pompa dairelerinde pompalara bağlantılı olan bu devreler ve pompa dairelerindeki sancak-iskele, ikişerden dört pompa ile bütün yük manevraları kolaylıkla icra edilir. Çeşitli yük taşıyan gemilerde, ring sistemi en kullanışlısıdır. Böyle bir sistemle birkaç çeşit yük, hiçbir karışma tehlikesi olmadan bir arada yüklenir boşaltılır.

Yük Devre Sistemleri

Her tankerin kendine özgü dizayn ve yapılarda devre sistemleri vardır. Bu devrelerle, kolaylıkla ve emniyetle manevra yapabilmek için bütün yükleme ve boşaltma sistemi üzerinde mutlak bir bilinç şarttır. Devreleri bütün özellikleriyle bilmeyen zabit yada diğer ilgili personelin hata yapması kaçınılmaz olabilir ve bu hatalar genellikle pahalıya mal olur.

Block (Blok) Sistem

Özellikle uniform yük taşıyan (ham petrol) gemilerde tercih edilen sistemdir. Direct system olarak da adlandırılan bu sistemde belirli bir grup tanka, belirli ve özel bir devre uzanmaktadır, bu devreler de ayrıca kendi aralarında geçişlidirler. Böylelikle bütün gemi tankları devre sistemine bağlanmıştır.

Bu sistemde ayrıca pompa daireleri kıç tarafta olup bir tanedir. Her devreye kumanda eden pompa ayrı olduğu için bütün devrelerle ve pompalarla ayrı tank gruplarından süratle boşaltma yapılabilir. Yük uniform olduğu için birkaç devrenin ağızlarına bağlanacak yükleme hortumlarıyla bütün devreler birbirine bağlanarak yükleme de süratle yapılabilir.

Ring sistemlerinde tankların içinde sancak-iskele ana devre kollarına, blok sistemde de mevcut devrelerden en az ikisine “doğrudan doğruya yükleme devreleri” denilen “direct filling” kollar, güvertedeki ağızlardan aşağı indirilerek bağlanır. Bu direct yükleme devrelerinin güvertedeki ağızlarına bağlanacak yükleme hortumlarıyla sevk edilen mal, pompa dairelerine girmeden, doğrudan doğruya ana devrenin içine verilerek tanklara doldurulabilir.Böylelikle çeşitli malların bir arada yüklenmesi mümkün olur. Aynı direct yükleme devreleri, blok sistemlerde de mevcut devrelerden ikisine güverteden iner. Buralardan verilecek mal, tankların içindeki devre bağlantıları açılarak bütün devrelere, dolayısıyla bütün tanklara sevk edilmiş olur. Malı pompa dairesinden basmak gerekmez.

Ana yük devreleri: Her tanktan manifolda ayrı ayrı gelebileceği gibi,tankların devreleri bir ya da birden çok ana devrede birleşerek de manifolda uzanabilir. Örneğin merkezi pompa sistemi bulunan tankerlerde yük tanklarından pompalara uzanan dip ana yük devreleri pompa dairesinden ana yük devreleriyle manifolda uzanır.

Döküm devresi: Manifoldan gelip gemide bulunan devre sistemi türüne bağlı olarak ya her tankın içine ayrı ayrı devreler halinde inen yada tanklar içinde bulunan dip ana yük devrelerine bağlanan yükleme devreleridir.

Tahliye devresi: Merkezi pompa sistemi olan tankerlerde dip yük devrelerinden pompa dairesine uzanır. Pompalardan güverteye kadar devam edip güvertede ana yük devresine bağlanır.

Süzdürme devresi: Tahliye operasyonlarında tank dibinde kalan malı süzdürmek amacıyla ana tahliye devresine bağlanmış ince devrelerdir.

Gas/vapour return line: Kimyasal tankerlerde tanklarda biriken zehirli gazın güverteye,atmosfere verilmeden sahile verilmesini sağlayan devredir.

Tankerlerde yük devreleri gemi büyüklüğüne bağlı olarak belli bir operasyon basıncında üretilir. Üretim esnasında operasyon basıncının 5 katında, gemide de her yılda bir operasyon basıncının 1.25 katında test edilir. Yük devrelerinde sıcaklıktan dolayı genleşme ve büzüşmeden kaynaklaşacak yapısal bozulmaları engellemek için expansion joint (genleşme bağlantıları) kullanılır.

Kuru yük ve yolcu gemilerinden farklı olarak petrol tankerlerinde çok fazla sayıda valf vardır.Bu valfler geminin devre sistemine, valflerin görevlerine göre değişik renklere boyanırlar .Valflerin çeşitli renklerde olmasının sebebi valfler üzerinde emniyetli bir ayırım yapabilmektir.

Renkler konusunda bir standart yoktur. Valfler şirkettedeki ve gemideki sisteme göre boyanırlar.Genelde; Master valfler için: galvanize veya mavi,Suction valfler için: iskele tanklar kırmızı,sancak tanklar yeşil, merkezler siyah,Cross-over’lar için: sarı veya handılların çevresi siyah, çubukları galvanize.

Tanklardaki devrelerde bulunan valflerin,spindılları mafsallarla birbirine eklenmiş rotlar takılarak, güvertedeki handle’larına irtibat ettirilmişlerdir.Valfler bu şekilde güverteden kolaylıkla kontrol edilebilirler.Valfler kullanılırken; zorlanmamalıdırlar.tam olarak açılan bir valfi çeyrek volta kapamaya çevirmek, içinden mal geçerken kolayca çalışması, sıkışmaması için faydalı bir alışkanlıktır.

Sülüs valfler dökme demirden olup, valfin içinde, aşağı-yukarı hareket ederek valfi açıp kapamaya yarayan bir göbek vardır.Bu göbeğin çevresinde sarı maden bir çember bulunur, aynı zamanda valfin içindede aynı sarı madenden yapılmış bir yanak vardır. Bu yüzeyler pürüzlenirse valf kaçırır.Yada göbeğin altında birikecek tortu,oluşabilecek pas göbeğin tam oturmasını engeller ve valf kaçırabilir.Yük, drop denen doldurma line’ları ile yüklenir.Droplar; pompa dairesindeki her bir line’nın üzerine yerleştirilmişlerdir.Droplar güvertede değişik yerlerde bulunurlar.Her bir drop bir valf ile donatılmıştır. Yükleme yapılırken bu valfler açılmalıdır.

Drop valfler tahliye esnasında kapalı tutulmalıdırlar.Tahliyede drop valfleri kapatmak yükün tanklara tekrar sirküle olmasını engeller.Bir tank dropu, bir tek tanka hizmet eder. Yük; ana boru sistemine uğramadan geçer ve direkt olarak tanka girer.Rafine edilmiş yükleri taşıyan tankerlerde, tank dropları daha fazladır.Bir bölmeye giren ve bir sonraki tanka giren dip devrelerin geçtiği her yerde, bir valf vardır. Bu valf, master valftir.Master valfler, birden fazla tanka giden aynı devre üzerinde yer alır.Bu valf sayesinde tek bir tankı izole etmek mümkündür.İster ring devrelerde, ana devre kollarının birinde, ister blok sistemlerde yada müstakil ana devrenin üzerinde bulunsun, bir ana devreyi kontrol eden , yani o devre üzerindeki malın daha ileri gitmesini önleyen valflere master- ana valf denir.Değişik sistemler; devrenin crossover diye bilinen bölümleri ile bağlanır. Her bir crossover, bir valf yada valflerle donatılmıştır.Bu durum, sistemleri istendiği gibi izole etmeyi mümkün kılar.

Bir ham petrol taşıyıcısında olduğu gibi, bütün tanklara ayrı ayrı ürün yükleneceği zaman, yükün bütün sistemlerden geçmesi için genelde bütün crossoverlar açılır.Ürün taşıyıcılarında olduğu gibi, farklı ürünler yükleneceği zaman; yüklerin birbirine karışmasını önlemek amacıyla crossoverlar kapatılmalıdırlar.

Bu valflerde metal bir kapı vardır.Bu metal kapı oluklarda mevcuttur.Handwheel döndürüldüğünde milin uçlarındaki kapı, yavaşça aşağı doğru iner veya yukarı çıkar.Gate valfler çok yavaş ve kullanışsızdırlar ama aynı zamanda güvenilir ve dayanıklıdırlar.

Kelebek Valf (BUTTERFLY VALVE) Dönen bir gate ile donatılmışlardır. Bu valfler tam olarak açıldığında, gate’leri yük ile temas halinde kalır.Avantajları;Bu valflerde operasyon yapmak kolay ve hızlıdır.Otomatik kontrola kolayca adapte edilebilirler.Gate valflerden daha ucuz ve daha sağlamdırlar.Dezavantajları;Bu valflerde yük geçişini ayarlamak, gate valflere nazaran daha zordur.Valf tam olarak açılsa bile gate içinde kaldığından, yük geçiine direnç vardır.Bu valfler; gate valflere göre daha fazla sızıntı yapma eğilimi gösterirler.Daha sık bakım-tutum isterler.

Check Valfler Bu valfler, tanklara doğru olabilecek petrolün geri akışını önlemek için santrifüj pompanın her bir yanına monte edilmiştir.Her bir valfe, basınç altında dönen gate bulunur. Bu, petrolün tahliye dışarı doğru akışını sağlar, pompa stop edildiği zaman ve basınç kesildiği zaman, gate, tanklara doğru olabilecek geri yük akışını önleyebilmek için valf yatağına karşı döner.Relief Valfler Her bir yük pompası, bir relief valf ve yeniden sirküle eden kısa bir line ile donatılmıştır.Pompanın tahliye tarafında aşırı basınç meydana geldiği zaman, relief valf, yolu açar ve petrolün, pompanın emme tarafına doğru yeniden dolaşmasını sağlar.

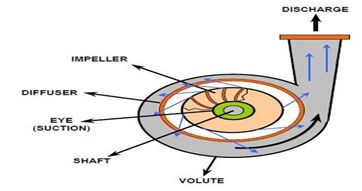

Pompalar Tankerlerde yüklenen malın tahliye edilmesini sağlayan mekanik düzeneklerdir. Tankerlerde pompalar pompa dairesinde bulunmaktadır.Sürtünmeden dolayı meydana gelen kayıplara karşı koyabilmek ve yer çekimi kuvvetine karşı akışkanın hareket etmesini sağlamak amacıyla dizayn edilmişlerdir.

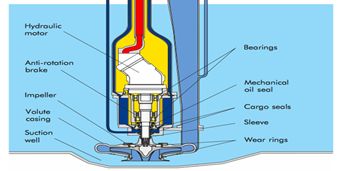

Dalgıç veya derin kuyu pompaları, bir tür santifürüj pompadır. Impeller , Salyangoz , Prime Mover

Prime mover denen yapı, impellerin hareket etmesini sağlayan enerjiyi sağlar.Impeller döndüğü zaman oluşan vakumda sıvıyı sağlayangozun içine çeker. Yani likit salyangoz içinde hareket eder ve hız azaldıkça basınç artacaktır.

Framo Sisteminin Temel Parçaları

Framo’da bir nevi santifürüj pompadır ve hepsinde ortak şu yapılar bulunur.

⦁ Impeller

⦁ Salyangoz

Framo santifürüj pompa özelliği göstermesine rağmen ayrıca dalgıç yani derin su kuyusu özelliği de taşır.

1) Hidrolik Motor (Hydraulic Motors)

Impellerin dönmesi için ilk hareket sağlanmalıdır. Türbinli pompalarda bu hareket steam ile sağlanır, elektrikli pompalarda bu hareket elektrik motoruyla ve framo pompalarda da hidrolik motor ile sağlanır. Hidrolik mbotor, yüksek enerjiyi hidrolik basıncına dönüştürür ve bu da impelleri döndürür. Yüksek basınçlı hidrolik şaftı döndürür ve düşük basınç olarak sistemi terk eder.

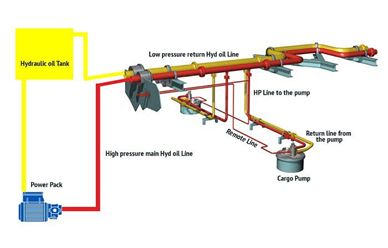

2) Enerji Paketleri (Power Packs)

Impelleri döndürecek yüksek basınç, hidrolik motordan sağlanır ve hidrolik motoru da çalıştıracak kuvvet enerji paketlerinden sağlanır. Bu sistemde şunlardan oluşur

Elektrik Motor , Hidrolik Oil Tankı ve Kapalı Devre Sistemi

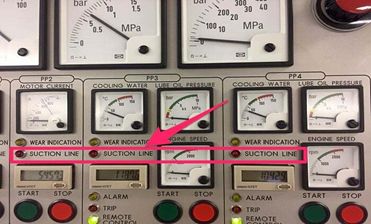

Eğer sistemde yetersiz hidrolik olması veya hiç hidrolik olmaması durumunda Suction line trip uyarısı verir.

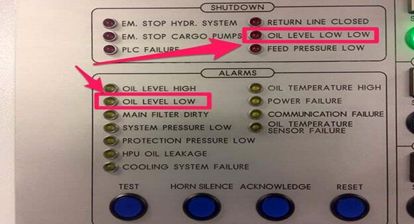

Eğer hidrolik tankında yetersiz hidrolik olması durumunda power pack’ler suction’ı kaybeder. Hidrolik seviyesi minimum seviyesine inerse, Power Pack’ler Trip atar. Böyle bir durumda:

⦁ Low Level Alarm

⦁ Low Low Level Alarm uyarılarını verir.

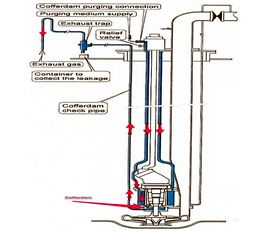

3) Cofferdam and Purging Routine (Koferdam ve Temizleme Sıklığı)

Daha önce anlattığımız üzere, framo pompa hidrolik motor vasıtasıyla döner ve hidrolik motor da sisteme enerji paketeleri vasıtasıyla yüksek basınç sağlar.

Eğer hidrolik sisteminde kaçak olması durumunda yüke hidrolik karışırsa yük bozulur. Eğer yük, hidrolik sistemine karışırsa bu kez de hidrolik sistemi zarar görecektir. Bu sebeple her operasyon sonrası sistem kontrol edilmeli ve koferdamda herhangi birşey olup olmadığı ile ilgili form doldurularak framo servisine ve şirkete bildirilmelidir.

Edaktör Sintinelerdeki,balast tanklarındaki ya da su basmış yerlerdeki suları atmak için su ile çalışan jet pompaları (edaktörler) kullanılır.Jet pompası yangın pompası ya da yangın devresinden beslenerek emme boru ve valflerle pompalanacak yere bağlanır.Örneğin; yangın devresinden beslenen edaktörde emme süzgeçlerinde bir vakum oluşarak akışkan emilir.Yönlendirici nozulda daralmadan dolayı akışkanın basıncı artırılarak dışarı verilir.

Emergency stop Tankerlerde tahliye esnasında sızıntı veya herhangi bir acil durumda tahliye operasyonunu durdurmak için yapılmış emercency stoplar bulunur. Sızıntı veya herhangi bir acil durumu gören ilk kişinin yapması gereken şey emergency stopa basmaktır.Emergency stop bütün yük pompalarını durdurur.Emergency stoplar güvertede manifold bölgesinde,pompa dairesinde,köprüüstünde,kargo kontrol odasında ve makine kontrol odasında bulunur.

Seviye Alarmları Tankerlerde yükleme esnasında herhangi bir nedenden dolayı tankların taşmasını engellemek için tanklarda seviye alarm sistemleri bulunmaktadır.Bu seviye alarmları %95 high level ve %98 tank overfill’dir. Tank içersinde olan borularda bulunan şamandıra yada sensörler sayesinde tank kapasitesi %95 ve %98’e geldiğinde sesli ve ışıklı alarm vermektedir.Sesli ve ışıklı alarmlar hem güvertede hemde kargo kontrol odasında bulunmaktadır .High level alarmı sarı tank overfill alarmı ise kırmızı renktedir.Her yüklemeden önce bu alarmların testleri yapılmalıdır. Bu testler mıknatıslı veya mekanik testtir.

Kapalı mahaller Gemilerde normal olarak hava almayan kapalı alanlar vardır ve bir tanker için bu sayı daha da artar. Örneğin bir tankerin pompa dairesi kapalı mahal olarak kabul edilir ve en sık ziyaret edilen kapalı alanlardan biri olduğu için gemi insanları girmeden önce tüm giriş önlemleri alınmalıdır. Gaz ölçer cihazları tankerlerde kapalı alanlarda oluşma ihtimali bulunan zehirli ve patlayıcı gazların tespiti için kullanılır.Gaz ölçerler 3 çeşittir. Bunlar sabit gaz dedektör sistemleri,taşınabilir gaz dedektörleri ve yaka tipi gaz ölçüm cihazlarıdır.Sabit gaz dedektör sistemlerinin kontrol panelleri kargo kontrol odasında bulunur. Bu sistemler her bir ballast tankından ayrı ayrı ve pompa dairesinden gaz ölçümü yapar.Bu sistemler ortamlardan oksijen miktarını,hidrokarbon miktarını hidrojen sülfür ve L.E.L. Yüzdesini ölçer.( oksijen 20.9 diğerleri 0 olmalı.)

Taşınabilir gaz ölçüm cihazları ayrı ayrı oksijen miktarı,hidrokarbon miktarı ve L.E.L. Yüzdesi ve hidrojen sülfür miktarını ölçer.Pompa dairesine her girişten önce ölçüm yapmak için oksijen ölçüm cihazı pompa dairesi girişinde hazır bulundurulur.Yaka tipi gaz ölçüm cihazları güverte vardiyacısı tarafından devamlı taşınmalıdır. Pompa dairesine giriş yapacak her kişide bulunmalıdır.Tankerlerde tank ölçüm işlemi iki şekilde yapılmaktadır.Bunlar sabit tank radar gözetleme sistemi ve taşınabilir tank ölçüm cihazları( U.T.I) dır.Her iki sistemde de tankın içerisinde bulunan yükün ullage değeri ve sıcaklık değeri ölçülür.

Sabit tank radar gözetleme sisteminde kargo tanklarında sensörler vardır. Bu sensörler sayesinde tank içerisindeki yükün aleçi ve sıcaklığı otomatik olarak kargo kontrol odasındaki yük bilgisayarına aktarılır.Taşınabilir sistemde sabit tank radar gözetleme sisteminden farklı olarak tankın dibinde su olup olmadığı ve eğer varsa su miktarı ölçülebilir.

U.T.I. İle ölçüm yapılırken cihaz yüke değdiği anda seri halde ses çıkartır. O anda alet üzerindeki metrik şeritten okunan değer tankın o haldeki aleç değeridir.Aleç değeri yük üst yüzeyinden tank kapağının alt yüzeyine kadar olan mesafeyi gösterir.Sıcaklık ölçümü yükün üst seviyesinden,orta seviyesinden ve alt seviyesinden alınan değerlerin aritmetik ortalamasıyla bulunur. U.T.I. Aleti her gemi için ayrı ayrı dizayn edilip sertifikalandırılmıştır. Bunun sebebi ise her geminin tank yüksekliğinin farklı olmasıdır.Bir gemi için sertifikalandırılmış U.T.I. Cihazı başka bir gemi için kullanılamaz. U.T.I cihazı her kullanımdan önce sensör ve batarya testi yapılır. Her kullanımdan sonra da ucundaki hassas sensör zarar verilmeden temizlenir.Buharlaşma devreleri ve sistemleri Bu devrelere overflow da denir. Türkçe’de taşıntı kelimesiyle ifade edilen overflow, tanka alınan su veya malın oluşturacağı hava veya buharın çıkıp gideceği boru anlamındadır.

Bir tankta bulunan akaryakıt, soğuk veya sıcak nedeniyle genişler ve buharlaşır ya da büzüşüp yoğunlaşır. Bu etkiler yanında yükleme ve boşaltmalarda, tanklar arası mal transferlerinde ve safra işlemlerinde gemi bünyesine basınç ve vakum kuvvetleri tesir eder. Tankerlerde bu tesirleri önlemek ve akaryakıt buharını gemi içinde nisbeten emniyetli mahallerden atmosfere atmak için buharlaşma devreleri kullanılır.Devrede vakum fazlalaştığı zaman direklerin dibinde, ana devrenin altındaki valfler açılarak devrenin hava çekmesi sağlanır. Durumları uygunsa tank kapakları da aralanabilir. Tam tersi bir durumda devre buharlaşma basıncı fazla ise ve bu basınç buharlaşma devrelerinin çalışmasına rağmen yükselmeye devam ediyorsa tankları soğutmak üzere güverte fıskiyeleri açılır, gerekiyorsa devreden fazla basıncı daha kolay çekmek üzere direk dibinde bulunan buharlaşma devresine bağlantılı ejektörler çalıştırılır.

Homojen yük taşıyan büyük tankerlerde bulunan başka bir buharlaşma sistemi de her tankın kendi buharlaşma borusunun özel olarak tankın yanında bulunan bir dikmeye yükseltilmesidir. Her tank kendi devresinden buharlaşır veya vakum yapınca kendi devresinden hava çeker. Çeşitli yük taşıyan gemilerde ise, ya bir grup tank(sancak-merkez-iskele) müşterek bir kol ile ana buharlaşma devresine bağlanarak araya bir tek basınç/vakum valfi konur ya da her tankın müstakil kolu ana devreye uzanarak tek bir basınç/vakum valfi tarafından kontrol edilir. Buharlaşma sisteminden ayrı olarak bazı tankerlerde tank kapaklarına yerleştirilmiş “pressure relief” valfler bulunur. Bu valfler de yükleme esnasında veya başka bir sebeple tank içinde oluşabilecek fazla basınçları, yaylı bir sistem sayesinde atmosfere kaçırırlar.

P/V valfleri dikkatli bir şekilde kontrol edilmelidirler.Bu valflerin açık veya kapalı olması, gemiye ve bazı koşullara bağlıdır.Örneğin; limanlarda buhar çıkışı yasaklandığı için bütün P/V’ler kapatılmış olmalıdır.Diğer yandan, bir limanda yükleme yapan inertlenmemiş bir tankerde havalandırma sınırlanması olmayacağı için P/V’ler açık olabilir.

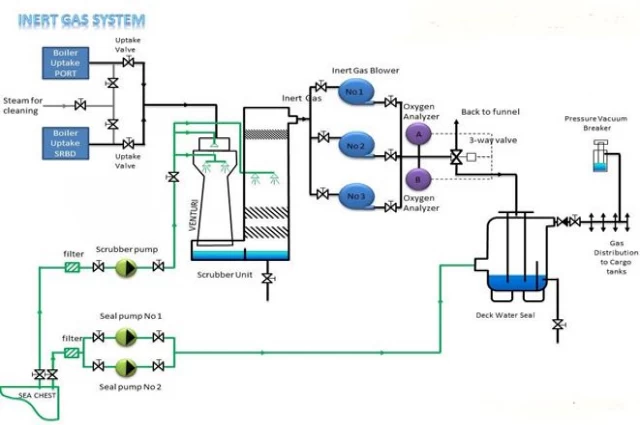

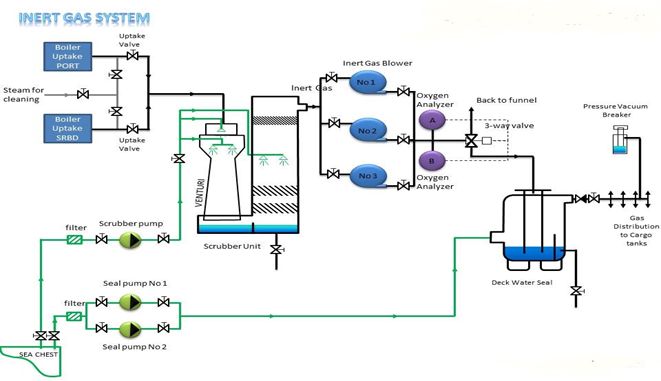

İnert gaz gemide meydana gelebilecek bir patlamanın önüne geçebilmek için yangın üçgeninin faktörlerinden biri olan oksijen yüzdesinin düşürür.Hidrokarbon gazının konsantrasyonunu azaltarak emniyetli bir karışım oluşmasını sağlar. İnert gaz Gemilerde yangın çıkmasını önlemek için inert gaz kullanılır. Ancak solunduğunda insanlar için zararlıdır. Yüksek CO2 içeriğine sahip düşük kaliteli bir inert gaz, amonyak ile reaksiyona girerek karbamat oluşumuna neden olabilir. Bu da insan sağlığı için oldukça tehlikelidir.

İnert gaz kaynağı: İnert gaz bacadan çıkan gazlardan elde edilir ve bu gazlar temizlenerek, yıkanarak, soğutularak ve kurutularak tanklara söndürücü olarak gönderilirler.

İnert gaz valfları: Bacaya giden gaz borularına monte edilen valflar ‘scrubber’ denilen ve gazların temizlenerek kullanılır hale getiren bölüme yönlenmesini sağlar. Böylece kazandan çıkan gazlar inert sistemi için kullanılmayacak ise baca yolu ile atmosfere karışır.

Scrubber (Gaz temizleyici): 3 ana görevi vardır: Baca gazını soğutmak ,Gazı içindeki sülfürdioksitten temizlemek ,Gazın içindeki kurumları temizlemek

Gaz temizleyicisi 4 ana bölümden oluşur:

Izgara filtre , Delikli saç levha , Süzgeç , Sprey su

Sistemde gaz önce gaz temizleyicisinin dibinde bulunan su tankından (water seal) geçirilerek iyice soğutulur. Sonra değişik süzgeçlerden geçirilerek toz ve kurumlardan arıtılır. Tekrar sprey halinde fışkırtılan duştan geçirilerek iyice temizlenir. İyice temizlenmiş ve ıslanmış olan gaz, son olarak demister denilen kurutucudan geçirilerek kurutulur.

Fanlar: Temizlenmiş ve kurutulmuş gaz, elektrikli motor ile çalışan fanlar vasıtası ile tanklara dağıtılmak üzere inert gaz devresine basılır.

İnert gazın tanklara dağıtılması:

Gaz basıncını ayarlayan valf: Bu valf tanklara basılan gazın basıncını otomatik olarak ayarlar. Gaz basıncının fazla olduğu durumlarda, gaz geriye sirküle edilerek gaz temizleyiciye geri iade edilir.

Geri dönüşü engelleyen su tankı: Fanlarla tanklara basılan gaz önce su dolu bir tankın içine gelir. Bu su tankı, kargo tanklarındaki gazın geri gelmesini önlemek için geliştirilmiş olup, kargo tanklarındaki gaz basıncı, devredeki gaz basıncından yüksek olduğu durumlarda gazın geri dönüşünü engeller.

Geri döndürmez valf: Güverte gaz dağıtım devresi üzerine monte edilen bu valf, yük tankındaki gazın sisteme dönmesini engeller.

İzole valfı: Sistem kullanılmadığı zaman dağıtım devresi ile inert gaz sistemi bu valf kapatılarak birbirinden ayrılır. Ayrıca geri döndürmez valfın tamiri için de bu valf kullanılır.

Güverte ana dağıtım devresi: Bu devre izole valfından başlayarak geminin baş tarafındaki tanklara kadar devam eden ve iner gazı tanklara dağıtan ana inert gaz boru devresidir.

Tank kolları: Ana dağıtım devresinden ayrılarak tanklara iştiraki sağlayan bu devreler, inert gazın tanklara ulaşmasını sağlar.Yine ana dağıtım devresinden ayrılarak, güvertedeki direkler vasıtası ile atmosfere açılan bu devre aşırı basınç durumunda, fazla gazı atmosfere atılmasını sağlarlar.(p/v valfları ile)

İnert gaz sisteminin çalıştırılmasında Aşağıdaki sıra takip edilir:

1)Gaz temizleyici tank suyu direyn valfları açılır.

2)Gaz temizleyiciye su gaz operasyonuna başlamadan 15 dakika önce verilir.

3)Sistemdeki gazın yeterli olduğundan emin olunur.

4)Gaz izole valfı açılarak gaz temizleyiciye gaz sevkine başlanır.

5)Fanların emici ve basıcı kısımlarındaki açılır.

6)Fanlar çalıştırılır.

7)Fanların emici ve basıcı kısımlarındaki açılır.

8)Basınç ayarlayan valf ile güverte izole valfı açılır.

9)Gazın kalitesi iyi değil ise gaz firar devresi açılarak gaz atmosfere atılır.

10)Bütün göstergeler gazın kalitesinin uygun olduğunu gösterdikten sonra, gazın tanklara sevki için tank giriş valfları açılarak firar devresi kapatılır.

Bütün tanklar istenen basınç ile dolduktan sonra, önce güverte izole valfları kapatılarak, sistem güverte devresinden ayrılır. Fanlar durdurularak emici ve basıcı valflar kapatılır. Daha sonra bacadan gelen gazı gaz temizleyiciye yönlendirici valf de kapatılarak operasyon durdurulur. Ancak rutin temizliği yapmak için gaz temizleyiciye su basılmaya devam edilir. Yaklaşık 1 saat kadar sistem deniz suyu ile temizlendikten sonra sular iyice direyn edilerek sistem kurutulur.en son olarak da fan türbin kanatları tatlı su ile yıkanarak temizlenir.

İnert gaz sisteminin kullanılması Yüklü seyir: Yüklü seyir esnasında, yük tanklarına oksijen girmemesi için tank içindeki boşluk daima pozitif basınçlı inert gazı ile dolu tutulur. Böylece hem inert gaz kaçağı önlenmiş olur hem de tanka dışarıdan oksijen sızması engellenmiş olur. Bunu sağlamak için inert gaz sistemi iki günde bir devreye alınarak tanklarda pozitif inert gaz basıncı oluşması sağlanır. Ayrıca boşaltma limanına varmadan 1 gün önce sistem gözden geçirilir.

Boşaltma operasyonu: Boşaltma limanında tanklardaki su miktarı kontrol edilecekse ve üst boşluk ölçüsü alma işlemi yapılacak ise) inert gaz basıncı düşürülür. Bunun için gaz firar devresi kullanılır. Su miktarının kontrol edilmesi işlemi bittikten sonra ve tahliye işlemine başlamadan önce pozitif basınçlı inert gaz sağlanması için tank tekrar gaz ile doldurulur. Tahliye operasyonu süresince inert gaz basıncı ve tanklardaki oksijen seviyesi kayıt edilir. Tahliye operasyonu süresince inert gaz basıncı ve tanklardaki oksijen seviyesi kayıt edilir.

Tank yıkama operasyonu: Tank yıkama işlemine geçilmeden önce tankta oksijen seviyesinin 8’den az olduğundan ve tankta pozitif bir inert basıncı olduğundan emin olunur. Bu şartlar sağlandıktan sonra tank yıkama işlemine geçilir.Inert gaz sistemi ve sabit “COW” devrelerine sahip ham petrol tankerinde kullanılan bir sistemdir. Yıkama işlemi için ham petrol kullanılır.“COW” tahliye limanında veya tahliye limanları arasındaki seyirde yapılır.“COW” tahliye edilen kargonun tank yüzeylerinde çöken veya yapışan kısımlarının (sediment, slaç) azaltılarak yük ile birlikte tahliye edilmesini sağlamak amacı ile sadece ham petrol taşıyan tankerlere özgü bir sistemdir.

TANK ATMOSFERİNİN KONTROLÜ

Herhangi bir ham petrol tankeri, kargo tahliyesi esnasında “COW” yapacak olursa, gemi kaptanı durumu 24 saat öncesinden yetkili makamlara bildirmeli ve onaylarını almak zorundadır. (terminal yetkilisi, tahliye barge yapılacaksa barge kaptanı).“COW” yapılacak tankın içindeki oksijen oranı %8 geçmemelidir.

YIKAMA SİSTEMİNDE KAÇAKLARA KARŞI ÖNLEMLER

Ham petrol ile yıkama işlemine başlamadan önce bütün “COW” devreleri normal çalışma basıncında test edilerek kaçaklar belirlenerek giderilmelidir.Bütün yıkama makineleri faal olmalıdır.“COW” esnasında sistem herhangi bir kaçağa karşı devamlı olarak gözlenmeli, tespit edilen kaçaklar derhal önlenmelidir.

UYGULAMADA “COW”

Ham petrol ile yıkamaya başlamadan önce bütün “COW” devreleri ve sabit yıkama makineleri (Butter-worth) faal olduğu görülür, var olan kaçak ve arızalar giderilir.“COW” yapılacak tankların boş olmasına dikkat edilir. Yıkama için tahliyesi hemen hemen tamamlanmış tanklar seçilir. Bu tanklar yıkama boyunca pozitif basınçlı “INERT GAZ” ile sürekli beslenir. “COW” için susuz (kuru) ham petrol’ün bulunduğu kargo tankları kullanılır. Slop tanklarda bulunan ham petrol’ün su oranı yüksek olacağından tank içinde, yıkama sonucu oluşacak hidrokarbon gaz oranı da yüksek olacaktır.“LCC” ham petrol tankerinde bir tankın ortalama “COW” süresi 30’ ile 45’ arasında değişmekte olup bu süre; geminin büyüklüğüne, yıkama makinelerinin sayısına ve özelliğine bağlı olarak değişir.

Yıkama sonucu tank dibinde birikecek olan ham petrol ve slaç tahliye esnasında terminal veya barge verilir. Böylece “COW” işlemi tamamlanmış olur. Sonuçta ham petrol operasyonu, yükün yanıcı ve patlayıcı özelliğinden dolayı azami dikkat ve özen isteyen bir iş olduğu unutulmamalıdır. Olağanüstü bir durumda olaya müdahale için gerekli tüm ekipman (talaş, oil spil, yangın hortumları..vs.) operasyon sahasında hazır bulundurulmalıdır.

ODME (Oil discharging monitoring equipment)

Petrol tahliye görüntüleme & kontrol sistemi gemiden denize yağlı ballast suyu boşaltımının görüntülenmesi ve kontrol edilmesi için kullanılır.Petrol tahliye görüntüleme sisteminin amacı aşağıda yazılı olanları hesaplamak ve kayıt etmektir; Mil başına tahliye edilebilecek anlık yağ miktarının ayarlanması

Her sefer için denize tahliye edilebilecek toplam yağ miktarı

-Denize maximum basılabilecek yağ miktarından fazla yağ boşaltılması ihtimalinde gerektiğinde sistemi kontrol altına alması

-Kurallara göre maximum yağ basma miktarı 30 lt/mil’dir ve tahliye alarm seviyesi bu limite göre ayarlanır.

-Bu limitin aşılması halinde sistem otomatik olarak kendini kapatır eğer yağ basma miktarı düşürülürse tahliye devam eder.

-Toplam basılan yağ miktarı taşınan son yükün 1/30.000’ inden fazla olursa toplam yağ basma limit alarmı aktive olur.

Yük ısıtma sistemleri

Akışkanlığı az olan akaryakıtların rahatlıkla pompalanabilmeleri için tank sıcaklığının belirli bir değere yükseltilmesi gerekebilir. Fuel oil, ham petrol, madeni yağlar, kreozot, nafta gibi petrol türevleri ve pek çok dökme taşınan yağlar boşaltma limanına varmadan bir süre önce ısıtılmaya başlanır ve böylece boşaltma süresi fazla uzatılmamış olur.Tanklarda bu ısıtma işlemi , ısıtma kangalları(heating coils) denilen bir devreyle yapılır. Bu kangallar 2-3 pusluk dökme veya çekme çelik borulardan yapılmış ve yeterli bir ısıtma yüzeyi temin edebilecek şekilde hesaplanarak tank tabanlarına kıvrımlar halinde döşenmiştir. Isıtma devresi; stim girişleri, egzost çıkışları ve gereken her türlü ekleriyle(dreyn muslukları, valfleri, stim trapları vb.) güverteden, geminin stim ve egzost devrelerine bağlanır.

Mal ısıtılacağı zaman, hangi tank isteniyorsa o tanka ait kalorifer devresinin stim valfi açılır. Önce güverteye ağız vermiş olan egzosttan dreyn edilir, devrenin içindeki su fışkırtılır böylelikle kalorifer boruları içinde su çekiçlemesi önlenmiş olur. Egzosttan buhar çıkınca güverte dreyni kapatılarak egzost devresi valfi açılır. Borulardan sıcak su geçirtilmesinin mal ısınmasında hiçbir rolü yoktur, malı ısıtacak olan buhardır. Bu şekilde bir ısıtmayla tankın diğer taraflarındaki malların sıcaklığı da konveksiyon yoluyla yayılan ısıyla artacaktır.Diğer bir sistemde tankdaki mal pompayla tank dışında bulunan ısıtıcıya aktarılır. Isıtıcıda istenen sıcaklığa kadar ısıtılan mal döküm devresinden tekrar aynı tanka gönderilir. Bu şekilde devir daim yapılan malın tümü ısıtılmış olur. Tanklarda ısıtma kangalları olmaması ya da kullanılamayacak durumda bulunmaları halinde, tanklarda bulunan malları ısıtmak için güvertedeki tank kapaklarından malın içine çelik flexible hortumlar sallandırılıp bu hortumlara güverte devrelerinden direkt buhar vermek suretiyle kolay tahliye sağlanabilir.

Gemi Makineleri İşletme Mühendisi

Birol Çetinkaya

Pruvanız neta, denizleriniz sakin, rüzgarınız kolayına olsun. Selametle…

Kaynak

Megep ,Denizcilik bilgileri.com

Yorum Yazın

E-posta hesabınız sitede yayımlanmayacaktır. Gerekli alanlar * ile işaretlenmişdir.